一、產品簡介

中文名稱:額定電壓8.7/15kV 銅導體 交聯聚乙烯絕緣 聚氯乙烯護套 中壓電力電纜

適用范圍

系統

本產品適用于交流50Hz,額定電壓8.7/15kV的配電網或工業裝置中固定敷設之用。

場合

主要用于城市建筑小區的地下電網,發、變電站(所)的引出線路,供輸、配電能之用。例如可用于工礦企業內部的配電等場所。

產品特點

具有導體正常運行溫度高、結構簡單、使用方便、不受敷設落差限制等特性。

符合標準

中纜規范號

ZL30TM004123.1-2012 【YJV 8.7/15kV】

執行標準

GB/T 12706-2008 額定電壓1kV(Um=1.2kV)到35kV(Um=40.5kV)擠包絕緣電力電纜及附件

附加標準

使用特性

額定電壓

額定電壓為8.7/15kV,使用交流系統最高電壓應不超過17.5kV。

工作溫度

電纜導體長期允許最高工作溫度為90℃;短路時,電纜導體的最高溫度不超過250℃,持續時間不超過5S。

環境溫度

電纜運行最低環境溫度-10℃。

敷設溫度

安裝敷設時,溫度應不低于0℃。

彎曲半徑

單芯電纜無鎧裝時推薦安裝時的電纜最小彎曲半徑為20D。

單芯電纜有鎧裝時推薦安裝時的電纜最小彎曲半徑為15D。

三芯電纜有鎧裝時推薦安裝時的電纜最小彎曲半徑為12D。

敷設落差

產品標識

線芯

顏色標示

1芯:省略

3芯:紅、黃、綠(加色帶)

外皮

電纜外護套通常為黑色,但也可以按照制造方或買方協議采用黑色以外的顏色,以適應其使用環境,,電纜應有制造廠商名、產品型號和額定電壓的連續標識,廠名標識可以是制造廠商或商標的重復標識;一個完整標識的末端與下一標識的始端之間的距離。在電纜外護套上應不超過500mm;在電纜絕緣或包帶上應不超過200mm;印刷標識應耐擦且不容脫落,表面的印字內容應該清晰可辨。

注:護套表面的標識也可根據用戶或者制造廠商的習慣添加其他標識內容。

交貨與允差

交貨長度

重量小于80kg的電纜允許成圈包裝交貨,如無協議時允許交貨長度不小于100米,允許長度不小于20米短段電纜交貨,其數量不超過交貨總長度的10%,或可根據雙方協議任何長度的電纜交貨。

長度誤差

交貨長度計量誤差為±0.5%。

包裝,運輸和貯存

包裝

成卷或成盤電纜應卷繞整齊,妥善包裝。電纜盤應符合JB/T 8137-1999的規定。電纜端頭應可靠密封,伸出盤外的電纜端頭應加保護罩,伸出長度小于300mm。電纜包裝上應附有標簽標明:制造廠名稱、型號、規格、額定電壓、長度、質量、制造日期、標準編號或認證標識、電纜盤正確旋轉方向等內容。

運輸

運輸一般采用車輛、船舶形式,運輸時必須將電纜牢靠的固定,以免互撞或翻倒造成對電纜或盤具的損傷。電纜盤不許平放。運輸中嚴禁從高處扔下裝有電纜的電纜盤。

貯存

成品電纜應存放在溫度0~40℃之間,濕度85%以下的環境中,做到不被陽光直接暴曬、被雨淋,應適量通風,保持環境的干燥。電纜按照以上規定要求進行存儲和使用,一般可以使用25年以上。

訂貨須知

訂貨時應正確標明電纜的型號、規格、長度、交貨日期、包裝方式等必要信息,

例如:YJV 8.7/15kV

規格:1×150

長度:200m

包裝方式:鐵木盤包裝。

交貨日期:至_____日有效。

運輸方式:火車運輸、汽車、船舶運輸或者飛機運輸。

交貨地點:需方倉庫或者工地或者需方自提。

注:運輸方式及交貨地點由需方指定一種。

安裝須知

安裝時,環境溫度應不宜低于0℃,若溫度計測試環境溫度低于0℃,應先對電纜進行預熱處理后再準備安裝;應嚴格控制電纜敷設過程中的彎曲半徑,以免造成電纜內部機械損傷。

中文名稱

額定電壓8.7/15kV 緊壓圓型 絞合 銅導體 過氧化物交聯聚乙烯絕緣 銅帶單相屏蔽 黑色聚氯乙烯護套 圓形 導體長期允許工作溫度90℃ 中壓電力電纜 技術符合GB/T 12706.2-2008規范

代號說明

| 項目名稱 | 代號 | 代號說明 |

|---|---|---|

| 絕緣材料 | YJ | 交聯聚乙烯 |

| 導體材質 | T | 銅 |

| 單相屏蔽材料 | D | 銅帶(電力用) |

| 內護層/護套材料 | V | 聚氯乙烯 |

| 外觀形狀 | Y | 圓形 |

| 耐溫等級 | 90 | 導體長期允許最高工作溫度為90℃ |

| 導體種類 | B | 絞合導體 |

| 導體型式 | 2 | 緊壓圓型 |

| 額定電壓 | 8.7/15kV | 額定電壓8.7/15kV |

| 外皮著色 | BK | 黑 |

| 交聯方式 | CV | 過氧化物交聯 |

| 執行標準 | GB/T 12706.2-2008 | GB/T 12706.2-2008標準 |

三、生產范圍

| 規格 | 熱度 | 庫存量(km) | 全新庫存(km) | 庫存商家 | 供應商家 | 求購商家 |

|---|---|---|---|---|---|---|

| 1×25 | 7.71 | 0.0 | 0.0 | 0 | 34 | 0 |

| 1×35 | 8.42 | 0.0 | 0.0 | 0 | 34 | 0 |

| 1×50 | 10.04 | 0.0 | 0.0 | 0 | 34 | 0 |

| 1×70 | 10.16 | 0.0 | 0.0 | 0 | 34 | 0 |

| 1×95 | 8.79 | 0.0 | 0.0 | 0 | 34 | 0 |

| 1×120 | 4.32 | 0.0 | 0.0 | 0 | 34 | 0 |

| 1×150 | 3.75 | 0.0 | 0.0 | 0 | 34 | 0 |

| 1×185 | 5.81 | 0.0 | 0.0 | 0 | 34 | 0 |

| 1×240 | 4.79 | 0.0 | 0.0 | 0 | 34 | 0 |

| 1×300 | 5.03 | 0.179 | 0.179 | 1 | 34 | 0 |

| 1×400 | 4.47 | 0.0 | 0.0 | 0 | 33 | 0 |

| 1×500 | 3.76 | 0.0 | 0.0 | 0 | 32 | 0 |

| 1×630 | 4.18 | 0.0 | 0.0 | 0 | 32 | 0 |

| 3×25 | 6.74 | 0.0 | 0.0 | 0 | 34 | 0 |

| 3×35 | 5.46 | 0.06 | 0.06 | 1 | 34 | 0 |

| 3×50 | 4.96 | 0.0 | 0.0 | 0 | 34 | 0 |

| 3×70 | 5.73 | 0.0 | 0.0 | 0 | 34 | 0 |

| 3×95 | 4.53 | 0.0 | 0.0 | 0 | 34 | 0 |

| 3×120 | 5.25 | 0.0 | 0.0 | 0 | 34 | 0 |

| 3×150 | 4.03 | 0.0 | 0.0 | 0 | 33 | 0 |

| 3×185 | 6.31 | 0.0 | 0.0 | 0 | 34 | 0 |

| 3×240 | 5.59 | 0.0 | 0.0 | 0 | 34 | 0 |

| 3×300 | 4.25 | 0.0 | 0.0 | 0 | 34 | 0 |

| 3×400 | 4.09 | 0.0 | 0.0 | 0 | 33 | 0 |

四、結構尺寸

| 規格 | 導體結構 | 導體外徑(mm) | 導體屏蔽厚度(mm) | 絕緣厚度(mm) | 非金屬屏蔽規格(mm) | 金屬屏蔽規格(mm) | 包帶規格(mm) | 護套厚度(mm) | 參考外徑(mm) | 參考重量(kg/km) |

|---|---|---|---|---|---|---|---|---|---|---|

| 1×25 | 7/2.18 | 6.0 | 0.8 | 4.5 | 0.7 | 30×0.12 | 35×0.20 | 1.8 | 22.6 | 689.4 |

| 1×35 | 7/2.58 | 7.0 | 0.8 | 4.5 | 0.7 | 40×0.12 | 40×0.20 | 1.8 | 23.6 | 807.5 |

| 1×50 | 10/2.58 | 8.4 | 0.8 | 4.5 | 0.7 | 40×0.12 | 40×0.20 | 1.8 | 25.0 | 972.8 |

| 1×70 | 19/2.18 | 10.0 | 0.8 | 4.5 | 0.7 | 40×0.12 | 45×0.20 | 1.8 | 26.6 | 1193.1 |

| 1×95 | 19/2.58 | 11.6 | 0.8 | 4.5 | 0.7 | 40×0.12 | 50×0.20 | 1.8 | 28.2 | 1473.0 |

| 1×120 | 24/2.58 | 13.0 | 0.8 | 4.5 | 0.7 | 40×0.12 | 50×0.20 | 1.9 | 29.8 | 1747.8 |

| 1×150 | 30/2.58 | 14.6 | 0.8 | 4.5 | 0.7 | 40×0.12 | 55×0.20 | 1.9 | 31.4 | 2059.6 |

| 1×185 | 37/2.58 | 16.2 | 0.8 | 4.5 | 0.7 | 40×0.12 | 55×0.20 | 2.0 | 33.2 | 2430.0 |

| 1×240 | 48/2.58 | 18.5 | 0.8 | 4.5 | 0.7 | 40×0.12 | 60×0.20 | 2.1 | 35.7 | 2998.8 |

| 1×300 | 60/2.58 | 20.6 | 0.8 | 4.5 | 0.7 | 40×0.12 | 60×0.20 | 2.1 | 37.8 | 3589.6 |

| 1×400 | 61/2.94 | 23.8 | 0.8 | 4.5 | 0.7 | 40×0.12 | 60×0.20 | 2.2 | 41.2 | 4529.9 |

| 1×500 | 61/3.28 | 26.6 | 0.8 | 4.5 | 0.7 | 40×0.12 | 60×0.20 | 2.3 | 44.2 | 5566.6 |

| 1×630 | 61/3.69 | 29.6 | 0.8 | 4.5 | 0.7 | 40×0.12 | 60×0.20 | 2.4 | 47.4 | 6820.7 |

| 3×25 | 7/2.18 | 6.0 | 0.8 | 4.5 | 0.7 | 30×0.10 | 60×0.20 | 2.4 | 44.8 | 2251.6 |

| 3×35 | 7/2.58 | 7.0 | 0.8 | 4.5 | 0.7 | 40×0.10 | 60×0.20 | 2.5 | 47.2 | 2655.9 |

| 3×50 | 10/2.58 | 8.4 | 0.8 | 4.5 | 0.7 | 40×0.10 | 60×0.20 | 2.6 | 50.4 | 3217.3 |

| 3×70 | 19/2.18 | 10.0 | 0.8 | 4.5 | 0.7 | 40×0.10 | 60×0.20 | 2.7 | 54.0 | 3957.2 |

| 3×95 | 19/2.58 | 11.6 | 0.8 | 4.5 | 0.7 | 40×0.10 | 60×0.20 | 2.8 | 57.7 | 4884.7 |

| 3×120 | 24/2.58 | 13.0 | 0.8 | 4.5 | 0.7 | 40×0.10 | 60×0.20 | 2.9 | 60.9 | 5754.2 |

| 3×150 | 30/2.58 | 14.6 | 0.8 | 4.5 | 0.7 | 40×0.10 | 60×0.20 | 3.0 | 64.5 | 6788.0 |

| 3×185 | 37/2.58 | 16.2 | 0.8 | 4.5 | 0.7 | 40×0.10 | 60×0.20 | 3.1 | 68.2 | 7961.6 |

| 3×240 | 48/2.58 | 18.5 | 0.8 | 4.5 | 0.7 | 40×0.10 | 60×0.20 | 3.3 | 73.5 | 9801.3 |

| 3×300 | 60/2.58 | 20.6 | 0.8 | 4.5 | 0.7 | 40×0.10 | 60×0.20 | 3.4 | 78.3 | 11725.3 |

| 3×400 | 61/2.94 | 23.8 | 0.8 | 4.5 | 0.7 | 40×0.10 | 60×0.20 | 3.7 | 85.8 | 14799.2 |

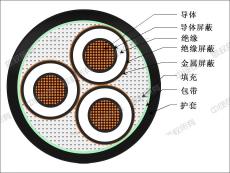

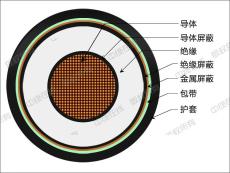

五、工藝圖解

剖面圖

實物圖

六、試驗與驗收

試驗

電纜檢驗分為出廠檢驗和型式檢驗。

1、出廠檢驗

出廠檢驗包括100%檢驗和抽樣檢驗。

100%檢驗項目:導體電阻測量;局部放電試驗;電壓試驗。

抽樣檢驗應在完成100%檢驗項目且檢驗合格后的電纜上進行。

抽樣檢驗項目:絕緣體的同心度;導體檢查;尺寸檢查;電壓試驗;XLPE絕緣的熱延伸試驗。

2、型式檢驗

型式試驗樣本電纜應在出廠檢驗合格的電纜中隨機抽取,樣本大小為3個。

2.1電氣型式試驗項目:彎曲試驗及隨后的局部放電試驗;Tanδ測量;加熱循環試驗及隨后的局部放電試驗;沖擊電壓試驗及隨后的工頻電壓試驗;4h電壓試驗;

2.2非電氣型式試驗項目:絕緣厚度的測量;非金屬護套厚度的測量;老化前后絕緣的機械性能試驗;非金屬護套老化前后的機械性能試驗;成品電纜段的附加老化試驗;ST2型PVC護套失重試驗;絕緣和非金屬護套的高溫壓力試驗;PVC護套的低溫性能試驗;PVC護套的抗開裂試驗(熱沖擊試驗);絕緣吸水試驗;單根電纜的不延然試驗; XLPE絕緣收縮試驗;絕緣屏蔽的可剝離性試驗;透水試驗。

產品性能要求和試驗方法按標準GB/T12706.2-2008的規定。

驗收

1、性能驗收試驗的目的為了檢驗合同設備的所有性能是否符合要求。

2、性能驗收試驗的地點為需方現場。

3、性能驗收試驗的時間在機組168小時滿負荷試運后6個月內進行,具體試驗時間由雙方協商確定。

4、性能驗收試驗所需的測點、一次元件和就地儀表的裝設由供方提供,需方配合。供方也要提供試驗所需的技術配合和人員配合。

5、性能驗收試驗的內容,按照供貨商質量保證及試驗要求。

6、性能驗收試驗的標準,按照供貨商的質量保證及試驗要求。

7、性能驗收試驗由需方主持,供方參加。試驗大綱由需方提供,與供方討論后確定。具體試驗由雙方認可的測試部門完成。

8、性能驗收試驗結果的確認,性能驗收試驗報告由測試單位編寫,報告結論雙方均承認。如雙方對試驗的結果有不一致意見,雙方協商解決。如仍不能達成一致,則提交雙方上級部門協商。

9、進行性能驗收試驗時,一方接到另一方試驗通知而不派人參加試驗,則被視為對驗收試驗結果的同意。

監造

1、 監造依據

根據本合同和原電力部、機械工業部文件電辦(1995)37號《大型電力設備質量監造暫行規定》和《駐大型電力設備制造廠總代表組工作條例》,以及國家有關規定。

2、 監造方式

文件見證、現場見證和停工待檢,即R點、W點、H點。 每次監造內容完成后,供方和監造代表均在見證表格上履行簽字手續。供方將復印件交需方監造代表1份。 需方接到見證通知后,及時派代表到供方檢驗或試驗的現場參加現場見證或停工待檢。如果需方代表不能按時參加,W點可自動轉為R點,但H點如果沒有需方書面通知同意轉為R點,供方不會自行轉入下道工序,與需方商定更改見證時間。如果更改后,需方仍不能按時參加,則H點自動轉為R點。

3、 對供方配合監造要求

供方有配合需方監造的義務,及時提供相關資料,并不由此發生任何費用。 供方給需方監造代表提供工作和生活方便。供方在現場見證或停工待檢前將設備監造項目及時間通知需方監造代表。需方監造代表有權查(借)閱與合同監造設備有關的技術資料,如需方認為需要復印存檔,供方應提供方便。供方在見證后將有關檢查、試驗記錄和報告資料提供給需方監造代表。